Aplicación del transmisor de presión diferencial

Aplicación deTransmisor de presión diferencial

Situación básica

La celda de repolarización electrolítica es el primer dispositivo de electrólisis de membrana iónica de circulación forzada puesto en funcionamiento en una fábrica, con una producción anual diseñada de 2x10⁴t de sosa cáustica. El equipo principal son dos electrolizadores de membrana iónica MBC, el medio de trabajo es: salmuera, magnetismo, cloro, hidrógeno. El dispositivo se puso en funcionamiento en enero de 2008.

La unidad de proceso donde se ubica el accidente es el tanque A de repolarización electrolítica. El número de fase líquida.transmisor de presión diferencialen el tanque A del tanque de repolarización electrolítica está PDI-SA-230A. El transmisor de presión diferencial se utiliza principalmente para medir la diferencia de presión de la fase líquida entre la cámara catódica y la cámara anódica de la celda electrolítica, para garantizar que la diferencia de presión de la fase líquida se controle dentro del rango de 10-15 kPa, a fin de evitar la Vibración de la membrana iónica causada por la gran diferencia de presión, que afectará la vida útil de la membrana iónica.

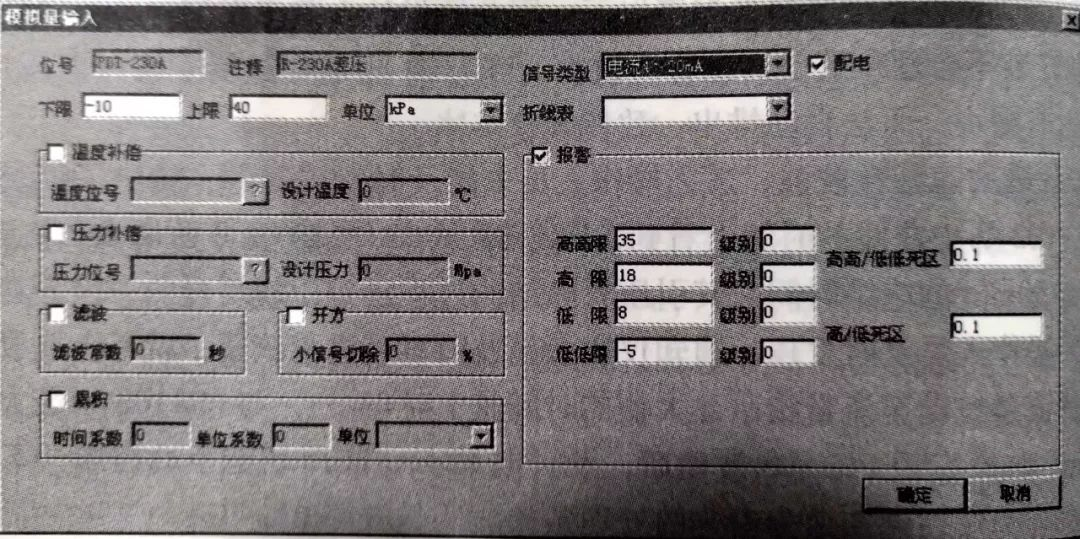

Figura 1 Pantalla de configuración del alcance del transmisor

Proceso de accidente y proceso de manejo.

(1) Operación antes del accidente

Antes del accidente, el dispositivo funcionaba sin problemas y normalmente, sin ninguna información de alarma sobre condiciones anormales.

(2) Una descripción detallada del fenómeno del accidente.

Desde las 10:150 hasta las 12:21 del 10 de enero de 2008, los datos de medición del transmisor de presión diferencial de fase líquida en el tanque A del tanque de repolarización electrolítica aumentaron repentinamente de 12 kPa a más de 35 kPa, excediendo el valor de alarma de límite superior y superior. (35 kPa), acción de enclavamiento del DCS, se disparó una ranura y se apagó todo el equipo.

(3) Ámbito de influencia

El apagado accidental del electrolizador puede causar fácilmente daños a la membrana iónica y afectar la estabilidad de los procesos aguas arriba y aguas abajo. La pérdida económica directa es de unos 30.000 yuanes y la pérdida económica indirecta es de unos 50.000 yuanes.

(4) Proceso de procesamiento de instrumentos y sistemas.

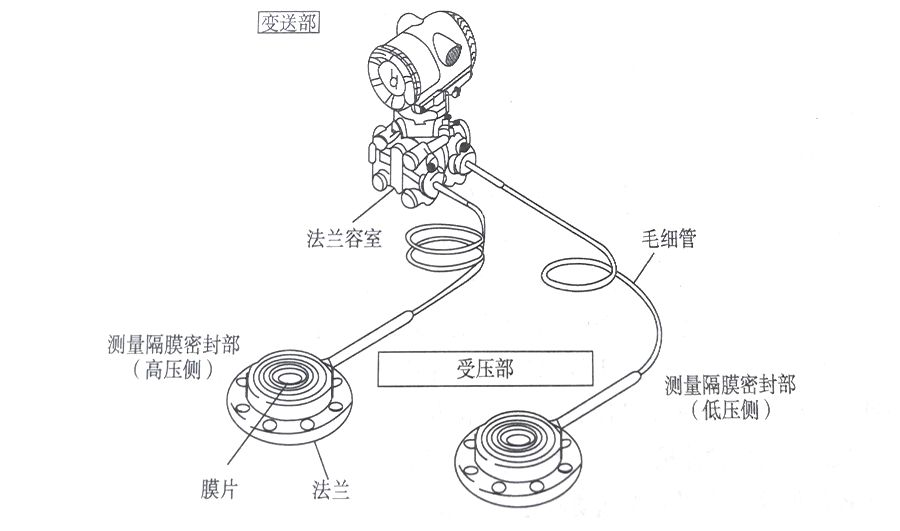

Después del accidente, el personal del instrumento fue al sitio para su inspección, desmontó e inspeccionó el transmisor de presión diferencial y descubrió que se había quemado un pequeño orificio en el diafragma de aislamiento anticorrosión de PTFE y el diafragma de detección en el lado de baja presión, y Se había escapado el aceite de silicona del capilar del lado de baja presión. No puedo transmitir presión.

El personal del instrumento retiró el instrumento defectuoso, reemplazó unTransmisor de presión diferencial Microcybery ponerlo en funcionamiento después de pasar la calibración.

(5) La naturaleza del accidente

Accidente de equipo de instrumentos.

Análisis de causa de accidente

(1) Análisis de causa directa

La resistencia y el aislamiento del diafragma de medición son insuficientes y se daña después de quemarse por una alta corriente, lo que provoca una fuga de aceite de silicona y una distorsión de la medición.

(2) Análisis de causas indirectas

La celda de repolarización electrolítica es una celda electrolítica de alta corriente. La corriente es tan alta como 9kA a plena carga. Una vez que el diafragma de medición metálico del instrumento esté en contacto directo con el medio, se producirá una reacción electroquímica y el diafragma de medición metálico se corroerá y descompondrá en muy poco tiempo. , provocando fugas internas de aceite de silicona.

Precauciones

(1) Experiencia y lecciones

Este accidente se debe principalmente a que el diseño e instalación del instrumento solo consideró el daño por corrosión al diafragma del transmisor por la reacción electroquímica, pero no consideró el daño al instrumento causado por la alta corriente de la celda electrolítica, e instaló un Película anticorrosión de aislamiento de PTFE doméstica ordinaria relativamente delgada.

(2) Medidas técnicas. Fortalecer la gestión temprana de equipos de instrumentación y los técnicos de instrumentación participan en la selección de equipos de instrumentación. Y realice registros de análisis de acuerdo con el uso del instrumento, encuentre problemas y mejorelos a tiempo.

(3) Medidas de gestión. Los técnicos y operadores de instrumentos deben realizar inspecciones a tiempo para encontrar problemas a tiempo. Verifique periódicamente el instrumento de medición de presión diferencial de fase líquida, especialmente la integridad del diafragma de aislamiento anticorrosión. Si se encuentran condiciones anormales, reemplácelas a tiempo para evitar accidentes causados por las mismas razones.

(4) Medidas organizativas. Establecer y mejorar la organización de gestión de instrumentos, celebrar periódicamente reuniones especiales para técnicos de instrumentos para resolver diversos problemas en la gestión de equipos de instrumentos. En la reunión, hay buenas experiencias que se pueden compartir entre sí y aprender de las fortalezas de cada uno.